Vítejte ve světě štíhlé produkce, kde se znalosti pana Taiichi Ohna stávají klíčem k efektivnímu řízení a eliminaci plýtvání. Jak rozlišujeme sedm druhů plýtvání a jak je efektivně aplikovat v praxi? Tento článek vám přinese nejen teoretické základy, ale také konkrétní tipy a strategie, které vám pomohou optimalizovat vaše procesy a zvýšit produktivitu. Ponořte se do osvědčených technik, které změní váš pohled na výrobu a posunou vaše podnikání vpřed.

Obsah článku

- Identifikace sedmi druhů plýtvání

- Základy lean production a jejich význam

- Praktické aplikace pro minimalizaci plýtvání

- Jak zlepšit efektivitu vašeho procesu

- Nástroje pro implementaci lean principů

- Případové studie úspěšného lean managementu

- Strategie pro trvalé zlepšování a udržitelnost

- Často kladené otázky

- Závěrečné myšlenky

- Etika plýtvání potravinami: Jaké Jsou Morální Důsledky

- Svoz odpadu v Brně: Kdo platí, kolik a kdo má výjimku?

- Fyzikální podstata skleníkového efektu: Tajemství odhaleno!

- Objednávkový systém: Jak zastavit plýtvání v restauracích

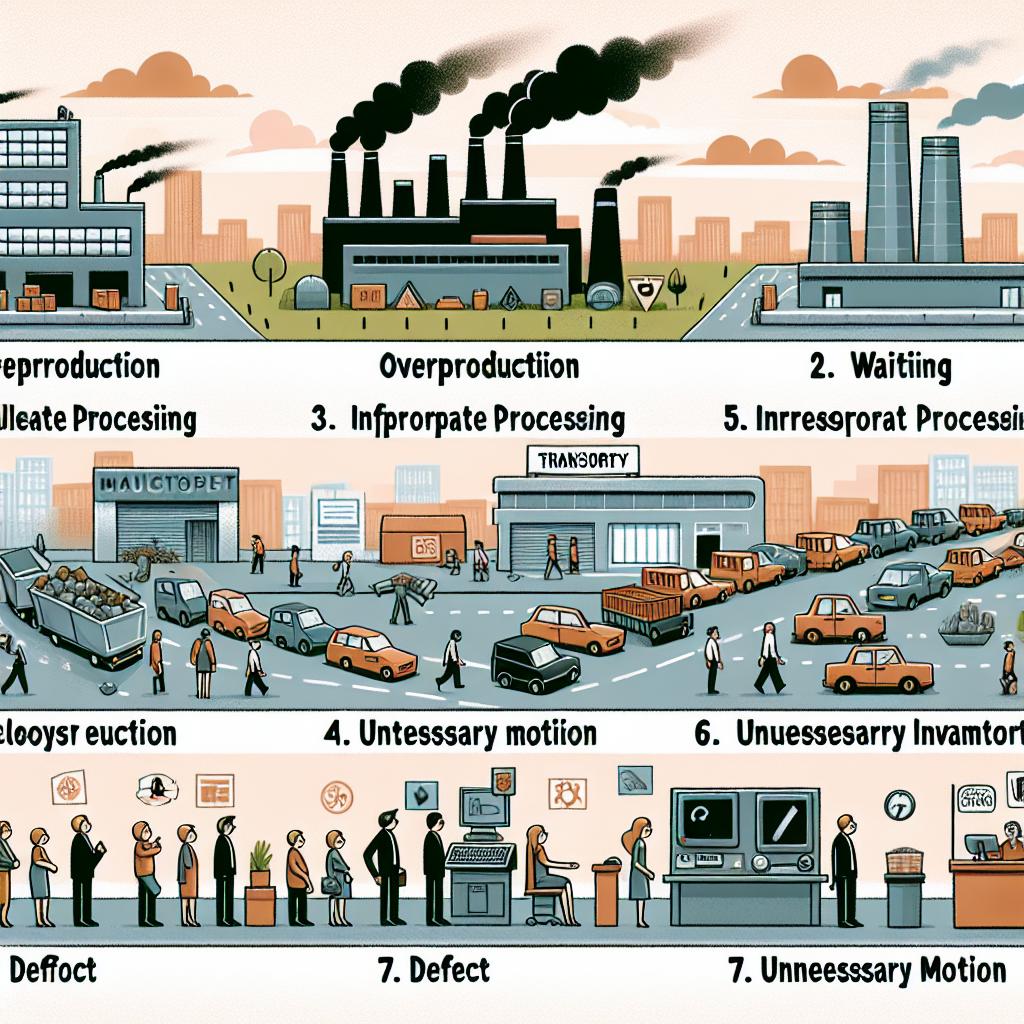

Identifikace sedmi druhů plýtvání

Plýtvání je ve výrobních procesech častým společníkem, který může výrazně ovlivnit efektivitu a výkon firmy. Taiichi Ohno, autor principů štíhlé výroby, identifikoval sedm druhů plýtvání, které jsou jako neviditelné ozubené kolečko v hodinách – pokud je jedno zkolabuje, celé dílo přestává fungovat tak, jak má. Tento koncept nám pomáhá rozpoznat a eliminovat problémy, které nám brání efektivně fungovat.

Mezi nejčastější druhy plýtvání patří:

- Odpady v přepravě: Přílišná vzdálenost mezi operacemi nebo časté přesuny materiálů mohou způsobit zbytečné zpoždění.

- Čas čekání: Když materiály nebo pracovnice čekají na dostupnost strojů či informací, efektivita klesá jako kulička na skloněném povrchu.

- Nedostatek produktivity: Pracovníci, kteří nejsou když potřebujete, se nevyužívají naplno, a to je skutečné plýtvání talentem.

- Chyby v procesu: Vrátit se zpět k opravám špatně provedené práce znamená, že se místo produkce zabýváte rehabilitací.

V praxi se můžete inspirovat příběhy z různých průmyslových odvětví. Například, provozovatelé výrobních linek začínají implementovat pravidelné kontroly, aby snížili plýtvání časem, nebo zavádějí školení zaměřená na zvyšování dovedností týmu, což zlepšuje celkovou produktivitu a snižuje nároky na externí odborníky. Víte, že i jednoduché sepsání mapy toku hodnoty (Value Stream Mapping) vám může poskytnout cenný přehled, jak eliminovat tyto plýtvání?

Snížení těchto odpadů je klíčem k úspěchu ve štíhlé výrobě a praktická aplikace těchto principů přitom nemusí být nijak složitá. Klíčem je pravidelně analyzovat procesy a vyhledávat místa, kde dochází k neefektivitě. Takže, pokud se někdy budete cítit jako postava ve filmu „Hlava XXII“, která se snaží dosáhnout cíle rychleji, pamatujte: někdy je snazší jít přímo, i když je to v první řadě těžší! Vysílání zaměření na odstranění plýtvání nám může pomoci najít směrem k úspěchu bez zbytečných zákrut a objížďěk.

Základy lean production a jejich význam

V srdci lean production je snaha o odstranění plýtvání, což je klíč k efektivnějšímu provozu. Taiichi Ohno, zakladatel tohoto přístupu, identifikoval sedm typů plýtvání, které brání organizacím dosáhnout maximální produktivity. Každý z těchto typů plýtvání má své vlastní charakteristiky a dopady, a pokud se jim nevěnujeme, můžeme se ocitnout ve spirále neefektivity.

Mezi těmito typy plýtvání nalezneme:

- Odpady na přebytku výroby: Produkování více, než je třeba, vede k hromadění zásob.

- Odpady čekání: Dlouhé čekací doby na materiály nebo lidi mohou zdržovat celý proces.

- Odpady na přepravu: Nepotřebné přesuny produktů z místa na místo se dají eliminovat.

- Odpady na nadbytečných procesech: Provádění zbytečných kroků, které nikam nevedou, zatěžuje tým.

- Odpady na nedostatku efektivity v práci: Pokud lidé nevykonávají práci naplno, ztrácí se cenné zdroje.

- Odpady na nedokonalosti: Chyby a vady vedou k nutnosti oprav a znovuvýroby.

- Odpady na nedostatečné využití znalostí zaměstnanců: Nespoléhat se na dovednosti týmových členů může být drahé

Jakmile pochopíme, co plýtvání je a jak je ovlivňuje naše podnikání, můžeme se zaměřit na praktické aplikace. Například, pokud zjistíme, že se zaměstnanci často zdržují čekáním na materiál, můžeme implementovat systém just-in-time dodávek. To nejen zkrátí čas čekání, ale také sníží naše náklady na skladování. Jindy, když mluvíme o nadbytečných procesech, může být užitečné provést revizi pracovních postupů a zjistit, co skutečně vytváří hodnotu. Stejně jako když si každý víkend bereme čas na úklid – proč neudělat to samé s našimi procesy?

Je důležité zaměřit se nejen na jeden typ plýtvání, ale i na vzájemné vztahy mezi nimi. Mnohdy odstranění jednoho druhu plýtvání může vést k obraně před dalšími. Například odstranění nadbytečných nákladů může mít za následek zvýšení morálky zaměstnanců, což následně zvyšuje efektivitu a snižuje další plýtvání. Využijme příležitosti a vzpomeňme si, že každá drobná změna se může proměnit v obrovský posun kupředu. Tato metoda není jen o snižování nákladů, ale také o vytváření kultury neustálého zlepšování a učení.

Praktické aplikace pro minimalizaci plýtvání

Mezi nejefektivnější metody pro minimalizaci plýtvání patří využívání pokročilých technologií a datové analýzy. Například, pomocí analýzy procesů může podnik lépe pochopit, kde se ztráty vyskytují. Je to jako mít radar, který vám ukazuje, kde se nacházejí „černé díry“ ve vašem výrobním řetězci. Pokud máte k dispozici nějaké základní programy pro vizualizaci procesů, můžete snáze identifikovat neefektivní místa, kde se konflikt nebo zpoždění často opakují. Zjednodušením či redefinováním těchto bodů můžete výrazně přispět k celkové efektivitě.

Dále je důležité zaměřit se na kvalitu a školení zaměstnanců. Investice do školení může přinést výrazné úspory. Například, když zaměstnanci rozumí tomu, jak správně používat technologie, minimalizujete chyby, což vede ke snížení plýtvání, ať už jde o materiály nebo čas. Každý z nás si jistě vzpomene na kolegy, kteří se snažili ovládnout nové zařízení, a místo úspory času si to prodloužili – a v takových chvílích se vynakládané zdroje rychle začnou hromadit.

Samozřejmě, jedním z nejdůležitějších víceúrovňových přístupů je využití just-in-time (JIT) výroby. Tato technika, populární zejména v automobilovém průmyslu, umožňuje dodávat suroviny přesně v okamžiku, kdy je potřebujete. Tím se nejen šetří náklady na skladování, ale také se minimalizuje riziko plýtvání nevyužitými materiály. Tabulka níže vám poskytne představu o tom, jak JIT ovlivňuje na různé aspekty výroby:

| Zásady JIT | Výhody | Výzvy |

|---|---|---|

| Minimalizace zásob | Nižší náklady na skladování | Riziko výpadků dodávek |

| Flexibilita v objednávkách | Rychlé přizpůsobení poptávce | Potřeba rychlé reakce na generální plán |

| Kontrola kvality | Vyšší spokojenost zákazníků | Vysoké nároky na školení |

Celkově lze říct, že klíčem k úspěchu v minimalizaci plýtvání je kombinace analýzy procesů, kontinuálního školení zaměstnanců a efektivního řízení dodavatelského řetězce. S těmito znaky budete na správné cestě k optimalizaci vašeho provozu a snižování zbytečných nákladů. Nezapomeňte, že inovace a správné přípravy jsou jako úspěšná receptura – klíčem ke skvělému výsledku jsou právě správné ingredience!

Jak zlepšit efektivitu vašeho procesu

Každý podnik, bez ohledu na svou velikost nebo odvětví, čelí neustálému boji s plýtváním. Tím, že se zaměříte na to, jak plýtvání rozpoznat a eliminovat, můžete znatelně zlepšit efektivitu vašeho procesu. Pojďme se podívat na několik praktických kroků, jak na to:

- Analýza současného procesu: Začněte podrobným přezkumem všech uvedených kroků ve vašem výrobním procesu. Jak je to se zapojením zaměstnanců? Existují místa, kde se práce zbytečně zpomaluje? Je dobré zapojit i zaměstnance, kteří proces znají zevnitř. Jejich pohled může přinést užitečné postřehy.

- Visualizace výkonu: Využijte vizuální nástroje jako jsou diagramy nebo grafy, které vám mohou pomoci identifikovat vzory plýtvání. Například diagram toku hodnoty (VSM) vám pomůže lépe pochopit, jak jednotlivé kroky procesu souvisejí a kde může docházet ke ztrátám.

- Testování a zlepšování: Neváhejte experimentovat. Po zavedení změn byste měli sledovat výsledky. Co funguje, co nikoli? Například, testujte různé metody organizace pracovního prostoru a sledujte, zda to ovlivní produktivitu.

Důležité je také *úzké sledování výkonu*. Například, můžete se rozhodnout používat metriky jako je OEE (Overall Equipment Effectiveness), které vám pomůže měřit, jak efektivně se využívají vaše stroje. Zaměření se na kvalitní data vám dává sílu, abyste mohli provádět změny na základě skutečných informací, nikoli pocitů.

Nezapomeňte na *zapojení týmu*. Bez jeho součinnosti je jakákoliv změna obtížná. Pracovníci by měli mít příležitost se vzájemně sdílet o nápadech na zlepšení. Usnadněte jim to například pravidelnými brainstormingovými sezeními nebo vytvářením skupin pro zlepšování procesů. Pamatujte, že k efektivitě nevede pouze lepší technologie, ale především i spokojený a angažovaný tým.

Nástroje pro implementaci lean principů

Když se rozhodnete implementovat lean principy ve své firmě, je dobré mít na paměti, že máte k dispozici celou řadu nástrojů, které vám usnadní cestu k efektivnějším a méně plýtvavým procesům. Tyto nástroje, ať už se jedná o jednoduché techniky nebo sofistikované systémy, vám mohou pomoci identifikovat a odstranit plýtvání, což je klíčovým krokem v lean výrobě.

Nástroje, které se osvědčily v praxi:

- 5S: Tento nástroj slouží k uspořádání pracovního prostředí tak, aby bylo efektivní a přehledné. Pomocí pěti kroků (Seiri, Seiton, Seiso, Seiketsu, Shitsuke) dosáhnete pořádku a disciplíny ve vaší práci.

- Kartování hodnotového toku: To je jako mapa pro vaši výrobu. Umožní vám vizualizovat a analyzovat všechny kroky ve výrobním procesu, a tím snadno identifikovat místa, kde dochází k plýtvání.

- Kaizen: Tento neustálý proces zlepšování zapojuje všechny zaměstnance do hledání nových způsobů, jak zefektivnit výkon. Někdy i malá změna může přinést velké výsledky!

Pokud chcete vážně implementovat lean principy, doporučuji začít malými krůčky. Například se zaměřte na jeden vybraný proces a aplikujte na něj výše zmíněné nástroje. Mějte na paměti, že každý krok může v konečném důsledku vést k podstatnému zlepšení. Zároveň je užitečné pravidelně revidovat procesy a adaptovat nástroje, které se vám osvědčily, i v jiných oblastech vaší výroby. Nezapomínejte, že úspěch lean výroby není o tom být dokonalý, ale o neustálém zlepšování a učení se ze zkušeností!

Případové studie úspěšného lean managementu

Lean management je často vnímán jako věda o efektivitě, ale co se skrývá za úspěšnými případovými studiemi? Podívejme se na konkrétní příklady, které ilustrují, jak firmy vytlačují plýtvání a zároveň zvyšují hodnotu pro své zákazníky.

Jedním z nejznámějších příkladů je Toyota, kde byla implementace lean metodologie revoluční. Toyota zavedla systém Kanban, který umožňuje vizualizaci pracovního toku a snížení zásob. Tento přístup zkracuje dobu, kterou potřebují na výrobní cyklus, a tím snižuje náklady. Úspěch společnosti spočívá v tom, že se neustále zaměřuje na zlepšování a dodává zákazníkům hodnotu.

Dalším příkladem je Danone, která uplatnila lean management ve svých výrobních závodech v Evropě. Společnost se zaměřila na snížení plýtvání v procesech zpracování a balení, což vedlo k >50% snížení času potřebného na výrobní cyklus. Také zavedli metodiku 5S, která pomáhá organizovat pracovní prostory a udržovat je čisté. Zde je krátká tabulka, která shrnuje jejich výsledky:

| Ukazatel | Před implementací | Po implementaci |

|---|---|---|

| Čas výrobního cyklu | 120 min | 50 min |

| Zásoby | 2000 jednotek | 800 jednotek |

| Šrot | 15% | 5% |

Tyto příklady ukazují, že aplikace lean principů může vést k významným zlepšením v mnoha odvětvích. Je důležité mít na paměti, že úspěšná transformace závisí na kultuře firmy a ochotě neustále se zlepšovat. Lean management není jednorázový projekt, ale cestou trvalého zlepšování.

Strategie pro trvalé zlepšování a udržitelnost

Trvalé zlepšování a udržitelnost jsou dnes v podnikatelském světě klíčovými faktory úspěchu. Volba správných strategií nejen optimalizuje provoz, ale také přispívá k ekologickému a společenskému blahu. Zaměníme-li plýtvání za inovativní řešení, stává se organizace nejen efektivnější, ale také atraktivnější pro zaměstnance a zákazníky. Představte si, jak by vaše firma mohla vypadat, kdyby každý pracovník měl příležitost prozkoumat své nápady a zlepšení – to je cesta k udržitelnosti!

Je dobré mít na paměti, že strategie pro trvalé zlepšování nejsou univerzální. Je třeba je přizpůsobit specifickým potřebám a kultuře společnosti. Některé účinné přístupy zahrnují:

- Vytvoje týmové kultury: Zapojujte zaměstnance do procesů rozhodování a podporujte sdílení nápadů.

- Vzdělávání a školení: Investice do vzdělávání je klíčová. Vzdělaní pracovníci s bohatými znalostmi přinášejí inovace.

- Měření a analýza: Sledujte výsledky a zpětnou vazbu, abyste mohli neustále optimalizovat procesy.

Praktické aplikace těchto strategií mohou zahrnovat jednoduché věci, jako je obecná údržba zařízení, která pomáhá snížit čas strávený opravami a zbytečnými výpadky výroby. Nezapomínejte také na recyklaci materiálů a minimalizaci odpadu, které byste mohli ušetřit nebo znovu využít. Když to všechno dáte dohromady, vytvoříte kulturu, kde se jak trvalé zlepšování, tak udržitelnost stanou přirozenou součástí každodenního provozu. Důležité je, aby každý zaměstnanec cítil, že má vliv na konečný výsledek, což je motivující a výhodné pro všechny!

Často kladené otázky

Q&A: Lean production a sedm druhů plýtvání podle Taiichi Ohna

Otázka 1: Co je lean production a jaký má význam v moderním průmyslu?

Odpověď: Lean production, nebo také štíhlá výroba, je metodologie zaměřená na eliminaci plýtvání ve všech formách a optimalizaci procesů. Její cílem je zefektivnit výrobu tak, aby přinesla maximální hodnotu pro zákazníka s minimálním odpadem. V moderním průmyslu se lean production stává klíčovým faktorem konkurenční výhody, protože pomáhá firmám snižovat náklady, zlepšovat kvalitu a zrychlovat dodací lhůty.

Otázka 2: Kdo je Taiichi Ohno a jaký je jeho přínos k lean production?

Odpověď: Taiichi Ohno byl japonský inženýr a manažer, který je považován za jednoho z hlavních architektů systému Toyota Production System (TPS). Jeho práce v oblasti lean production vedla k identifikaci a klasifikaci sedmi druhů plýtvání, což je základní součástí této metodologie. Ohnoho přístup k optimalizaci procesů a zaměření na eliminaci zbytečných činností se stal inspirací pro firmy po celém světě.

Otázka 3: Jaké jsou těchto sedm druhů plýtvání?

Odpověď: Taiichi Ohno identifikoval následujících sedm druhů plýtvání:

- Přebytek výroby – produkce více, než je potřeba.

- Čas čekání – období, kdy je pracovní proces přerušen a zaměstnanci nepracují.

- Přesuny – zbytečné pohyby materiálů nebo zaměstnanců.

- Nadměrné zpracování – provádění nadbytečných činností, které nepřidávají hodnotu.

- Nedostatečné zásoby – narušení toku výroby kvůli nedostatečným materiálům.

- Defekty – výrobní vady, které vedou k nutnosti oprav nebo zničení produktu.

- Nepoužité dovednosti – nedostatečné využití schopností a znalostí zaměstnanců.

Otázka 4: Jak lze tyto druhy plýtvání aplikovat v praxi?

Odpověď: Aplikace těchto druhů plýtvání v praxi začíná podrobnou analýzou aktuálních procesů ve firmě. Je důležité identifikovat, kde a jak se plýtvání vyskytuje. Následně lze přistoupit k zavedení nástrojů jako je 5S (čistota a organizace pracoviště), Kanban (systém řízení zásob) nebo Kaizen (neustálé zlepšování). Zaměstnanci hrají klíčovou roli v tomto procesu, a proto je důležité je zapojit a školit ohledně metod lean production.

Otázka 5: Jaké jsou příklady úspěšné implementace lean production?

Odpověď: Mnoho společností z různých odvětví, včetně automobilového průmyslu, zdravotnictví a výroby, úspěšně implementovalo lean production. Například Toyota, jako tvůrce TPS, dosáhla obrovských úspor nákladů a zvýšila kvalitu výroby díky strategiím zaměřeným na minimalizaci plýtvání. V oblasti zdravotnictví byl lean přístup úspěšně použit k zkracení čekacích dob pacientů a optimalizaci procesů v nemocnicích.

Otázka 6: Jaké jsou výhody zavedení lean production ve firmě?

Odpověď: Zavedení lean production přináší řadu výhod, včetně snížení nákladů, zlepšení kvality produktů, zvýšení produktivity a rychlosti reakce na potřeby zákazníků. Dále podporuje týmovou spolupráci a motivaci zaměstnanců, což může přinést inovace a zlepší celkovou pracovní kulturu ve firmě. Firmy, které úspěšně implementují lean přístupy, si tak zajišťují udržitelnost a konkurenceschopnost na trhu.

Závěrečné myšlenky

Lean production pana Taiichi Ohna rozlišujeme sedm druhů plýtvání: Jak Je Aplikovat v Praxi je příležitost, jak ve vašem podnikání zefektivnit procesy a snížit náklady. Ale nezapomínejte, že k optimalizaci je zapotřebí nejen teorie, ale hlavně praxe. Pamatujte si, že plýtvání je jako ten nepozvaný host na vaší oslavě – ničí atmosféru a bere vám cenný čas a energii.

Jakmile pochopíte jednotlivé druhy plýtvání a začnete je eliminovat, uvidíte doslova magické změny: vy budete v klidu a vaše podnikání se dostane na novou úroveň. Takže se do toho pusťte! Konečně je čas na proměnu, která je jak efektivní, tak i zábavná. Nezůstávejte pozadu – abrazo se s námi a uvidíte, jak se vaše pracoviště promění v oázu produktivity!